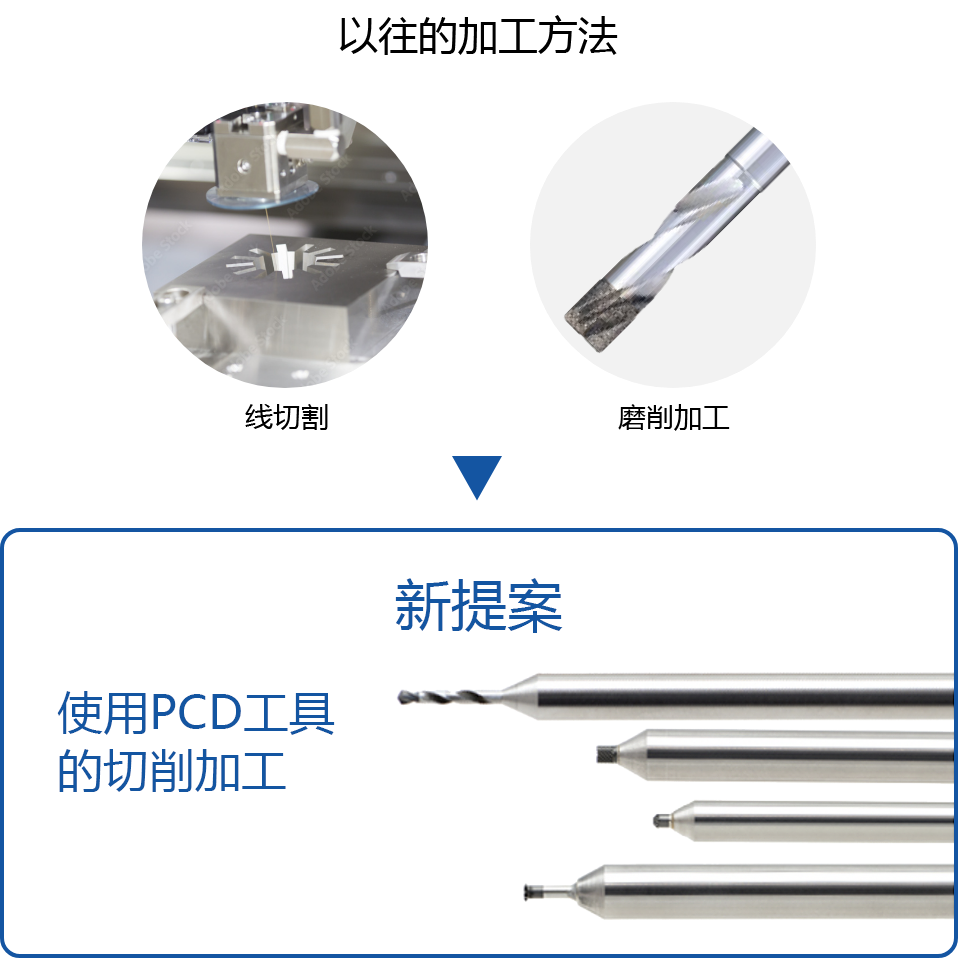

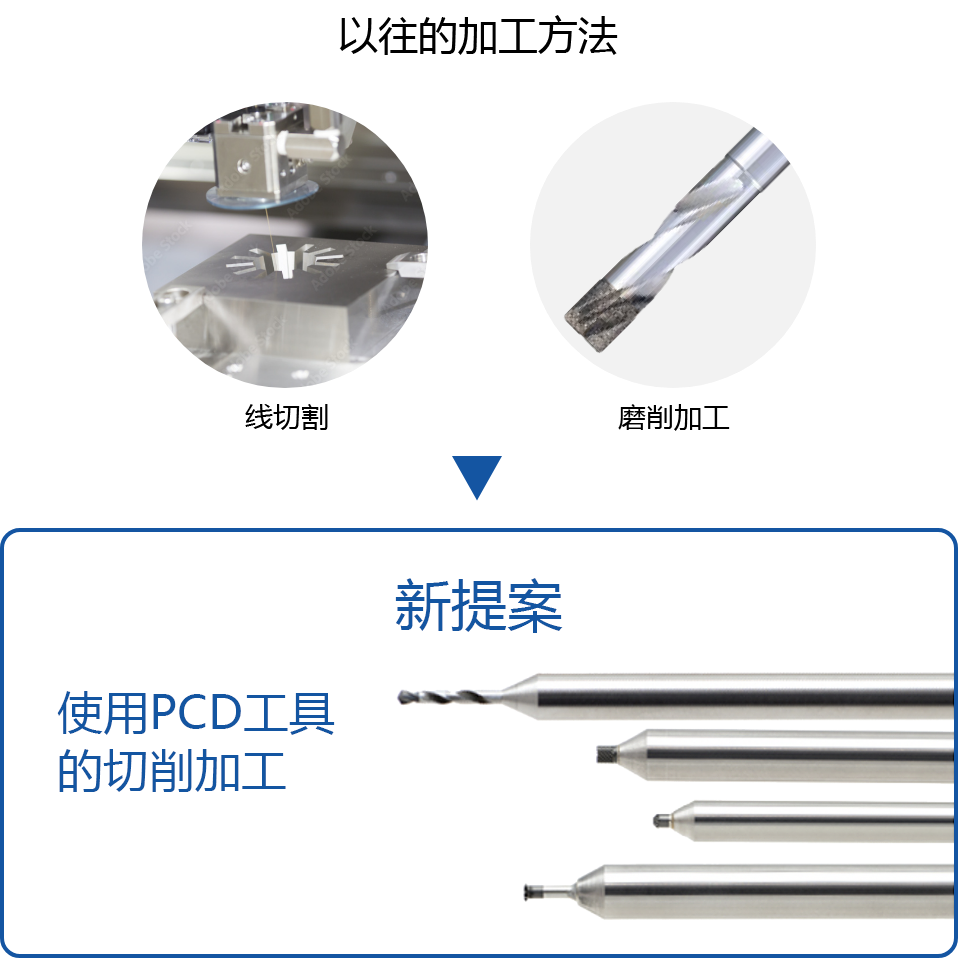

加工方法的重新评估

一般采用线切割、型雕放电加工以及使用电镀工具和带轴砂轮的磨削加工等,作为硬质合金、陶瓷和石英玻璃等硬脆材料的加工方法。但是,这些都有加工时间长的难题。

因此,6cx osg提出了使用与以往加工方法不同的“切削加工”的加工方法。

硬脆性材料的加工成本

降低25※%

※加工案例之一。降低比例因加工环境而异

碳化硅(sic)等)硬脆性材料的客户

这些困扰

可以解决!

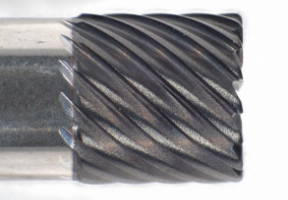

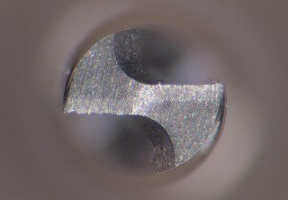

可以解决!| pcd-mrm | 以往金刚石涂层铣刀 | |

|---|---|---|

| 使用工具 | 2×r0.1×1.5 | 2×r0.1×1 |

| 加工材料 | 硬质合金 fn20 (91.5hra) | |

| 转速 | 20,000min-1 | |

| 进给速度 | 375mm/min | |

| 轴向切深量(ap) | 1mm | |

| 径向切深量(ae) | 0.1mm | 0.05mm |

| 切削油剂 | 气冷 | |

| 高效率加工 | 一般加工 | |

|---|---|---|

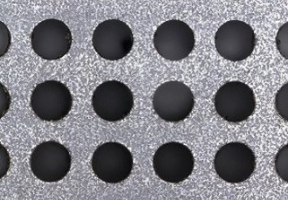

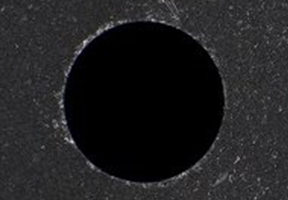

| 使用工具 | pcd-mxd φ1.5 | |

| 加工材料 | 氧化铝(al2o3)99.5% | |

| 转速 | 10,610min-1 | |

| 进给速度 | 10mm/min | 5mm/min |

| 加工深度 | 5mm(通り穴) | |

| 停顿量 | 0.5mm | 0.2mm |

| 切削油剂 | 水溶性切削油剂 | |

| 高效率加工时 | |

|---|---|

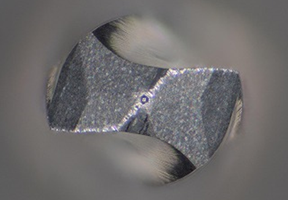

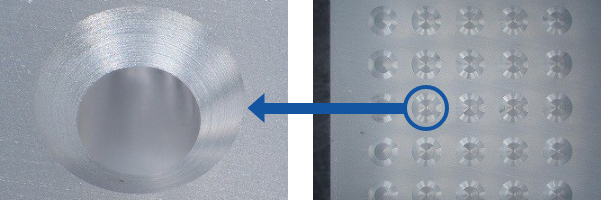

入口 入口 |

出口 出口 |

| 一般加工时 | |

|---|---|

入口 入口 |

出口 出口 |

※加工案例之一。降低比例因加工环境而异。

※为了试验进行高进给加工。

一般采用线切割、型雕放电加工以及使用电镀工具和带轴砂轮的磨削加工等,作为硬质合金、陶瓷和石英玻璃等硬脆材料的加工方法。但是,这些都有加工时间长的难题。

因此,6cx osg提出了使用与以往加工方法不同的“切削加工”的加工方法。

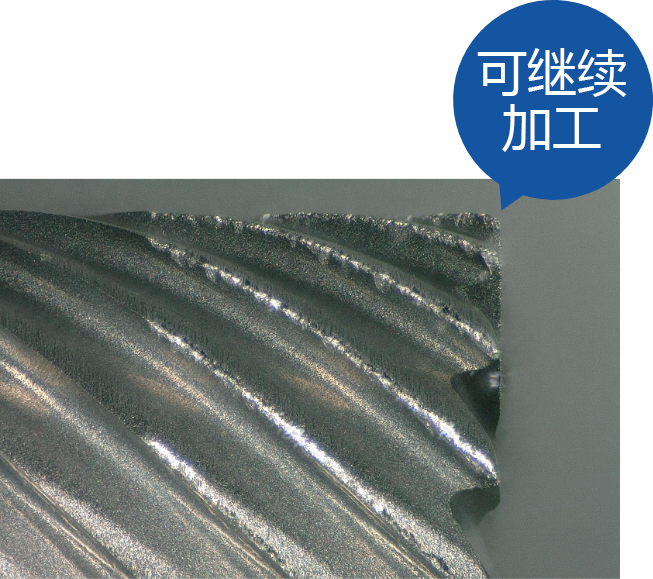

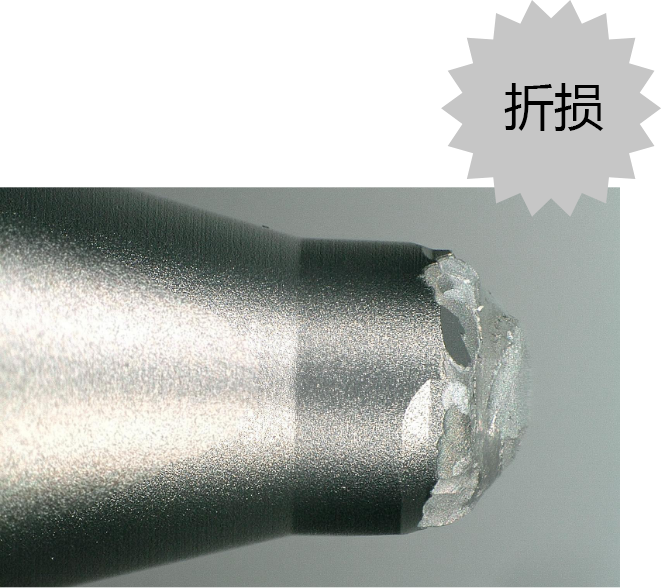

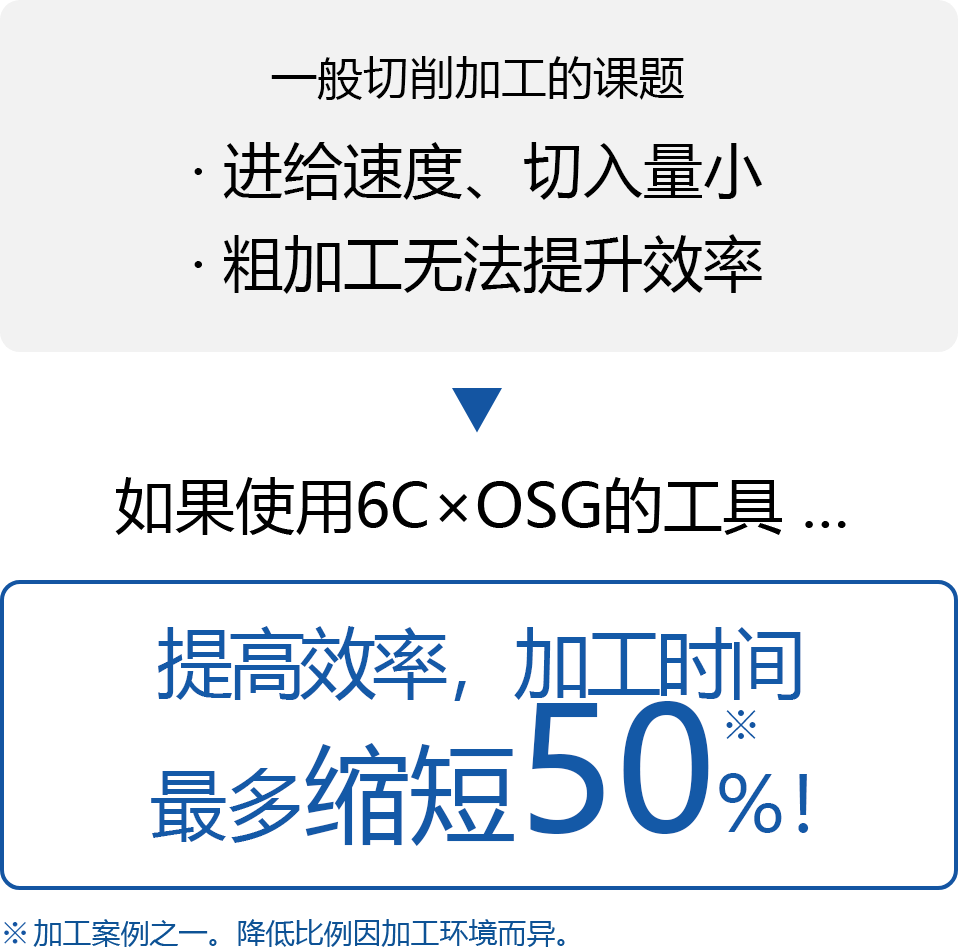

切削加工中也会出现“进给速度和切入量小、粗加工无法提高效率”“得不到高品质的精加工面”等问题。但是,6cx osg可以实现兼顾高效率和高品质的精加工面。

可以大幅减少加工时间!

因为加工时间占约50%

的整体加工成本

如果可以减少50%的加工时间

那么整体加工成本就可以减少

25※%

※加工案例之一。降低比例因加工环境而异。

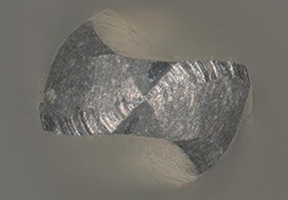

加工工件

加工工件 第448个孔

第448个孔 加工448孔后

加工448孔后加工448个孔后仍可继续使用

| no. | 加工内容 | 使用工具 | 刃数 | 转速 (min-1) |

进给速度 (mm/min) |

加工深度 (mm) |

切削油剂 |

|---|---|---|---|---|---|---|---|

| 1 | 钻孔加工 | pcd-mxd φ1.2 | 2 | 8,000 | 4.8 | 4.8(盲孔) | 气冷 |

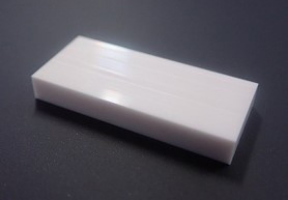

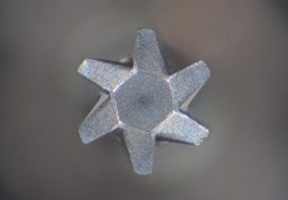

加工工件

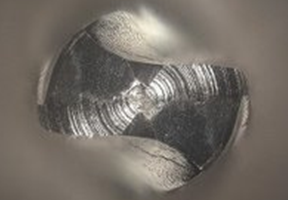

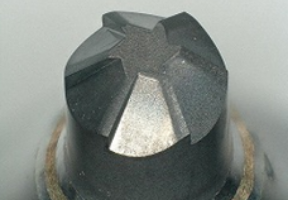

加工工件 加工后的刃尖情况

加工后的刃尖情况

仅需4分半就能去除380mm³的体积!

| no. | 加工内容 | 使用工具 | 刃数 | 转速 (min-1) |

进给速度 (mm/min) |

切深量 (mm) |

切削油剂 | 加工时间 |

|---|---|---|---|---|---|---|---|---|

| 1 | 余摆线槽加工 | pcd-mrm 2×r0.1×3 | 15 | 25,000 | 1,000 | ap=1.6 ae=0.1 |

气冷 | 1分10秒 |

| 2 | 侧面加工 | ap=1.6 ae=0.1 |

3分25秒 | |||||

| 加工时间共计 | 4分35秒 | |||||||

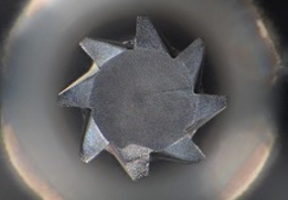

加工前

加工前 加工后

加工后 加工后的刃尖情况

加工后的刃尖情况

即使是烧结后氧化锆也可气冷加工

| no. | 加工内容 | 使用工具 | 刃数 | 转速 (min-1) |

进给速度 (mm/min) |

切深量 (mm) |

切削油剂 | 加工时间 |

|---|---|---|---|---|---|---|---|---|

| 1 | 余摆线槽加工 | pcd-mrm 2×r0.1×3 | 15 | 20,000 | 450 | ap=1.6 ae=0.1 |

气冷 | 1分55秒 |

| 2 | 侧面加工 | ap=1.6 ae=0.1 |

11分10秒 | |||||

| 3 | 斜面加工 | ap=0.4 ae=0.1 |

1分13秒 | |||||

| 4 | 螺旋铣孔加工 | 450 → 150 | φ3.5 螺旋角0.5° |

1分4秒 | ||||

| 加工时间共计 | 15分22秒 | |||||||

m1.2用

加工140孔后的刃尖情况

m1.2用

加工140孔后的刃尖情况 m2.5用

加工100孔后的刃尖情况

m2.5用

加工100孔后的刃尖情况 全孔量规检测合格

全孔量规检测合格

1把刀具可攻丝100孔以上

| no. | 使用工具 | 螺纹尺寸 | 刃数 | 转速 (min-1) |

攻丝深度 (mm) |

切削油剂 | 加工时间 |

|---|---|---|---|---|---|---|---|

| 1 | pcd-mtm 0.9×p0.25-int |

m1.2 | 6 | 40,000 | 2 | 水溶性切削油剂 | 20秒/孔 |

| 2 | pcd-mtm 2×p0.45-int |

m2.5 | 8 | 20,000 | 3.5 | 26秒/孔 |

加工前

加工前 加工后

加工后 加工后的刃尖情况

加工后的刃尖情况

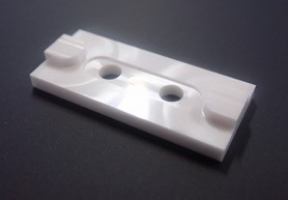

从型腔加工到螺旋铣孔

只需一把刀具即可完成

| no. | 加工内容 | 使用工具 | 刃数 | 转速 (min-1) |

进给速度 (mm/min) |

切深量 (mm) |

切削油剂 | 加工时间 |

|---|---|---|---|---|---|---|---|---|

| 1 | 余摆线槽加工 | pcd-mrm 2×r0.1×3 | 15 | 20,000 | 450 | ap=0.3 ae=0.1 |

水溶性 切削油剂 |

5分11秒 |

| 2 | 侧面尖角 | 360 | ap=0.3 ae=0.2 |

4分35秒 | ||||

| 3 | 侧面加工 | 360 | ap=1.5 ae=0.05 |

7分37秒 | ||||

| 4 | 螺旋铣孔加工 | 450 | φ3.5 倾斜角0.5° |

3分30秒 | ||||

| 加工时间共计 | 20分53秒 | |||||||

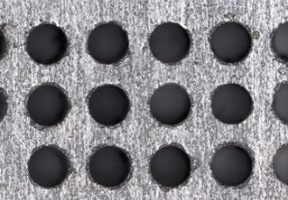

入口

入口

出口

出口

加工488孔后的刃尖情况

加工488孔后的刃尖情况与以往相比,实现1.3倍以上的耐久性

| no. | 使用工具 | 刃数 | 转速 (min-1) |

进给速度 (mm/min) |

加工深度 (mm) |

切削油剂 |

|---|---|---|---|---|---|---|

| 1 | pcd-mxd φ1 (非标品) | 2 | 19,100 | 286.5 | 3.85(通孔) | 水溶性切削油剂 |

| 2 | 以往金刚石涂层钻头 |

第120孔的加工工件

第120孔的加工工件

加工120孔后的刃尖情况

加工120孔后的刃尖情况与以往相比,实现约4倍的耐久性

| no. | 使用工具 | 刃数 | 转速 (min-1) |

进给速度 (mm/min) |

加工深度 (mm) |

切削油剂 |

|---|---|---|---|---|---|---|

| 1 | pcd-mxd φ0.6 | 2 | 8,000 | 1 | 3.8(盲孔) | 水溶性切削油剂 |

| 2 | 以往金刚石涂层钻头 |

第120孔的加工工件

第120孔的加工工件

加工120孔后的刃尖情况

加工120孔后的刃尖情况1把刀具完成120孔的加工

| no. | 使用工具 | 刃数 | 转速 (min-1) |

进给速度 (mm/min) |

加工深度 (mm) |

切削油剂 |

|---|---|---|---|---|---|---|

| 2 | pcd-mxd φ1.2 | 2 | 10,000 | 2 | 4.8(止り穴) | 水溶性切削油剂 |

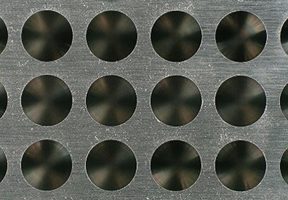

加工工件

加工工件 加工10,000孔后的刃尖情况

加工10,000孔后的刃尖情况可加工10,000孔的石英玻璃

| no. | 使用工具 | 刃数 | 转速 (min-1) |

进给速度 (mm/min) |

加工深度 (mm) |

切削油剂 |

|---|---|---|---|---|---|---|

| 1 | pcd-mxd φ0.6 | 2 | 40,000 | 12 | 4(盲孔) | 水溶性切削油剂 |

加工工件

加工工件 加工后的刃尖情况

加工后的刃尖情况

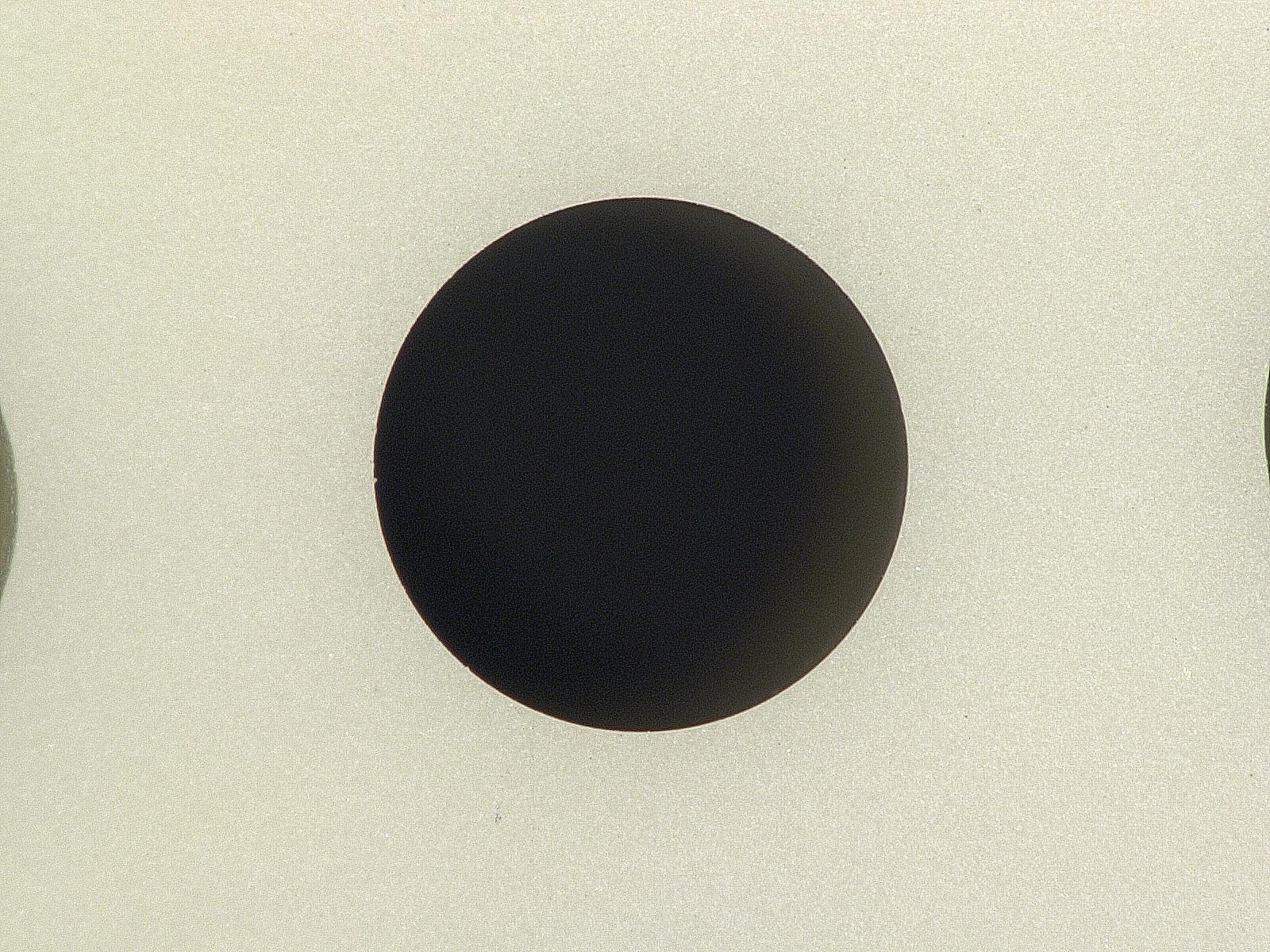

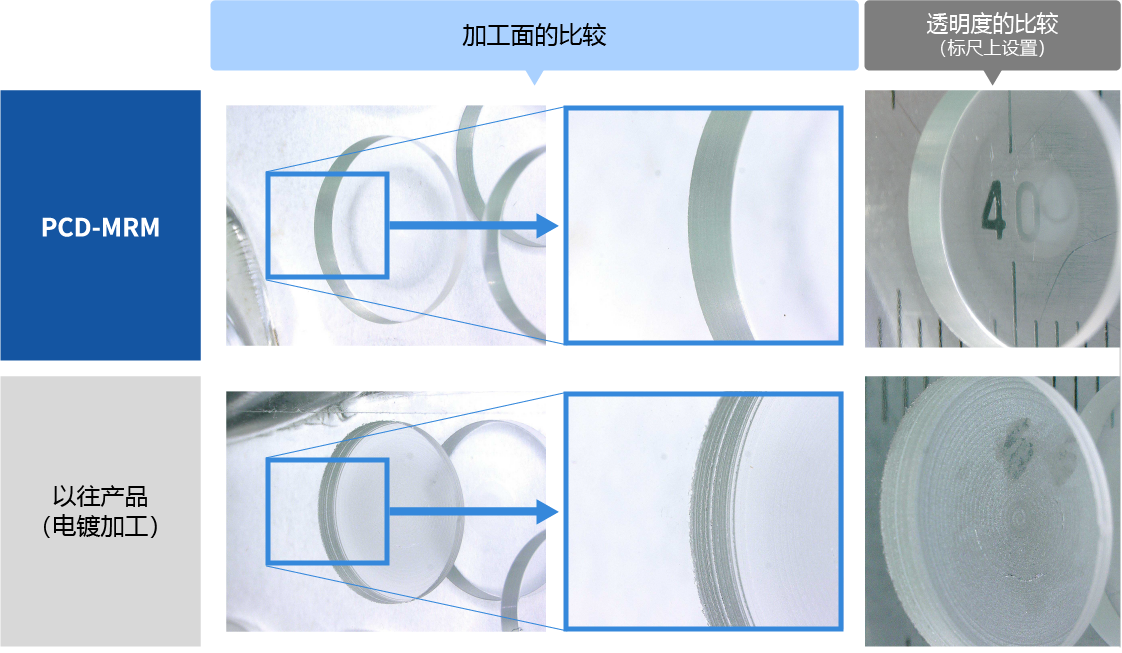

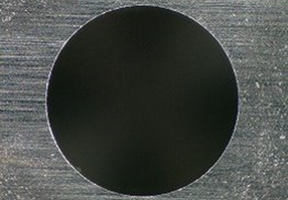

即使是石英玻璃也可实现良好的加工面品质

| no. | 加工内容 | 使用工具 | 刃数 | 转速 (min-1) |

进给速度 (mm/min) |

加工深度 (mm) |

切削油剂 |

|---|---|---|---|---|---|---|---|

| 1 | 钻孔加工 | pcd-mxd φ1 | 2 | 15,000 | 6 | 2(盲孔) | 水溶性切削油剂 |

| 2 | 倒角加工 | pcd-mcm 1×45°×2 | 6 | 32,000 | 64 | 倒角径φ1.8 |